Las baterías de los vehículos eléctricos (VE) han avanzado mucho desde que se inventaron los primeros vehículos eléctricos en la década de 1830. Los vehículos eléctricos modernos funcionan con baterías de iones de litio, que se introdujeron en 1991.

A medida que crecen los mercados de las baterías de los vehículos eléctricos y del almacenamiento de energía, los fabricantes siguen experimentando con los productos químicos, las configuraciones y los procesos de producción, con el objetivo común de crear baterías más eficientes que duren más, cuesten menos y tengan un menor impacto medioambiental. Lo que contiene una batería de vehículo eléctrico ya está cambiando y es probable que siga cambiando en las próximas décadas.

Tabla de contenidos

¿Qué contiene una batería para VE?

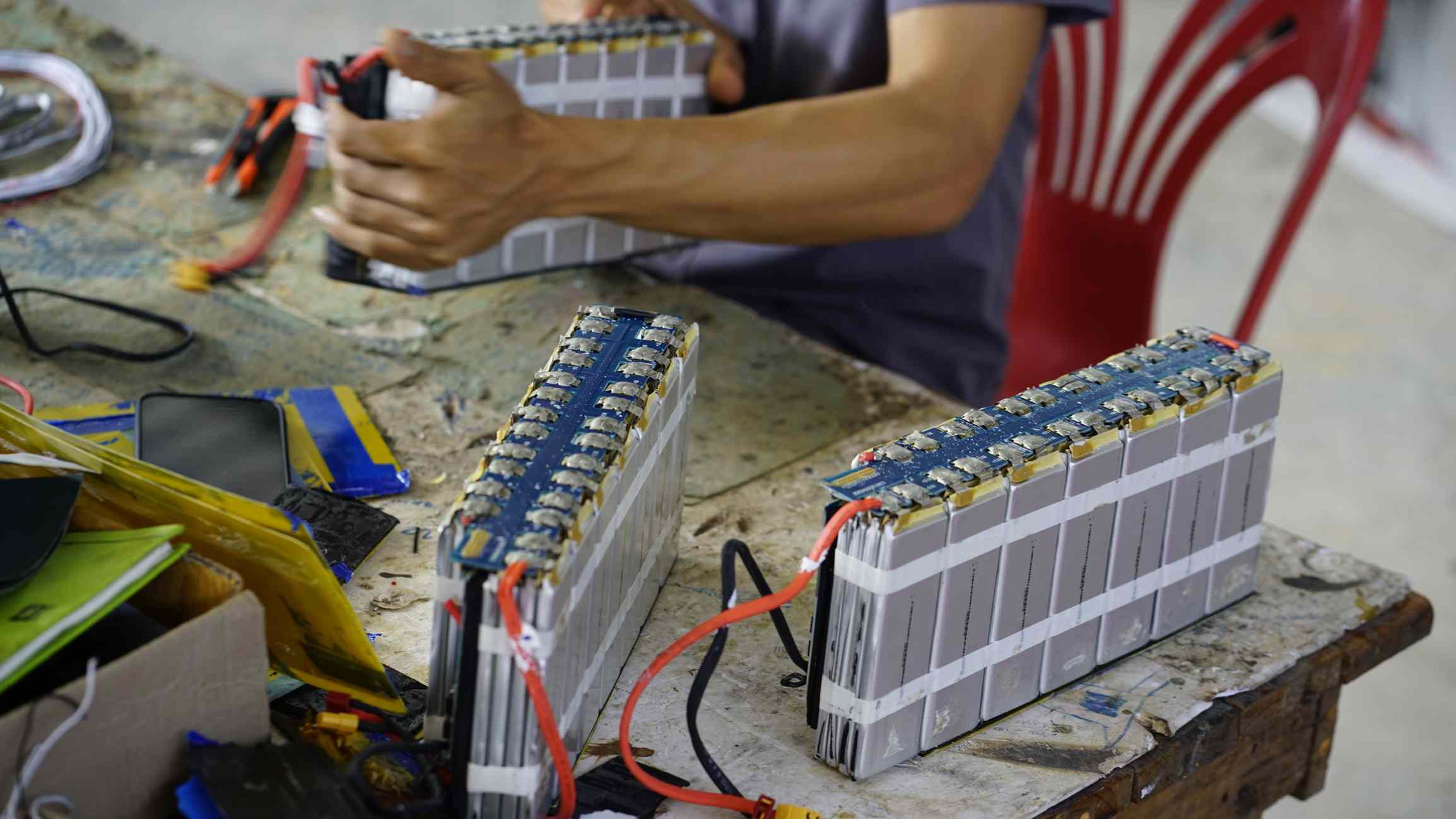

Una batería de VE es un paquete de celdas individuales, cada una del tamaño de una pila AA. Esas celdas se agrupan en marcos protectores llamados módulos, cada uno con su propio circuito, y esos módulos se agrupan en un pack.

Todo el pack está gestionado por un sistema de gestión de la batería y un sistema de refrigeración que regula el calor y el voltaje, protege la batería para que no se agote demasiado o demasiado rápido, y gestiona la carga y la descarga de energía.

Las baterías EV funcionan moviendo iones de litio (átomos cargados) a través de una solución llamada electrolito, que transporta iones de carga positiva entre electrodos separados llamados ánodos y cátodos. Este proceso crea una corriente eléctrica que se envía al motor del VE.

De qué están hechos los electrodos, los separadores y los electrolitos puede variar. El litio es el elemento indispensable, por supuesto, pero entre los componentes más utilizados están el aluminio, el carbono, el cobalto, el hierro, el manganeso, el níquel, el oxígeno, el fósforo y el silicio. Continuamente surgen nuevas combinaciones y químicas que utilizan otros elementos como sodio o estaño y azufre. (No se trata de los llamados minerales terrestres raros que se utilizan en otras partes de los VE, así como en los coches de gas.)

Preocupación por la cadena de suministro

Los vehículos eléctricos compiten con la electrónica y los dispositivos de almacenamiento de energía -ambos sectores en crecimiento- por las baterías de iones de litio.

La Agencia Internacional de la Energía prevé que 145 millones de VE podrían circular por las carreteras en 2030. Se prevé que la demanda de minerales para suministrar baterías a los VE y para el almacenamiento de energía se multiplicará entre cinco y diez veces de aquí a 2030 y entre diez y treinta veces de aquí a 2040.

Según el Análisis de la Cadena de Suministro de Baterías para Vehículos Eléctricos de Automotive Manufacturing Solutions (AMS), existe la preocupación de que la oferta se ajuste a la demanda en toda la cadena de suministro de baterías. Sin embargo, AMS predice que «la capacidad mundial de baterías de iones de litio aumentará de 475 gigavatios hora (GWh) en 2020 a más de 2.850 GWh en 2030», con 80 nuevas gigafábricas en todo el mundo para producir células y baterías de iones de litio.

Ninguno de los elementos clave de las baterías de los vehículos eléctricos es raro. La cuestión es si la producción de los mismos puede seguir el ritmo de la creciente demanda de vehículos eléctricos.

Cobalto y sustitutos

El cobalto es el más controvertido de los minerales utilizados en las baterías de los vehículos eléctricos, ya que su principal fuente, la República Democrática del Congo, tiene un historial de abusos contra los derechos humanos . Aunque los fabricantes han reducido el porcentaje de cobalto del 60% en la primera generación de baterías de iones de litio a 15-20% de cobalto en la actualidad, la reducción de ese porcentaje a cero forma parte del Plan Nacional para las Baterías de Litio del Departamento de Energía de EE.UU., publicado en junio de 2021.

Sustituir el cobalto por más níquel plantea, sin embargo, sus propios problemas, dependiendo de lo respetuosa que sea la minería con el medio ambiente (o inocente).%20Los%20vehículos%20eléctricos%20sin%20cobalto%20ni%20níquel%20ya%20existen%20y%20han%20tenido%20éxito comercial. La extracción de litio también ha sido criticada por los ecologistas y los pueblos indígenas por sus efectos nocivos.

Fabricación de baterías para vehículos eléctricos

Tres países -China, Argentina y Bolivia- concentran el 58% de las reservas mundiales de litio, aunque Australia pone en producción cerca de la mitad del litio mundial. Existen abundantes suministros de litio (86 millones de toneladas) en todo el mundo, incluso en Estados Unidos.

China es el líder mundial en el refinado de esas materias primas para las baterías, y más de dos tercios de la fabricación de baterías están controlados por tres empresas -CATL, LG y Panasonic- con sede en China, Corea del Sur y Japón, respectivamente. Otras tres empresas elevan esa cuota de mercado al 87%.

En Estados Unidos, sin embargo, el 70% de las celdas de las baterías y el 87% de los paquetes de baterías son producidos en el país en lugar de importados, en gran parte debido al dominio de la industria de Tesla, conocida por su integración vertical. Sus baterías Panasonic se producen en California.

¿Qué es la integración vertical?

La integración vertical consiste en mantener los procesos de fabricación dentro de la empresa, en lugar de subcontratarlos a proveedores independientes, como hacen la mayoría de las empresas automovilísticas hoy en día.

Los fabricantes de automóviles tradicionales han dependido históricamente de proveedores externos, por lo que, a medida que aumentan su propia producción de VE, la preocupación por las cadenas de suministro ha crecido con ellos. Los fabricantes europeos y estadounidenses de vehículos eléctricos están tomando medidas para que la fabricación de baterías se realice en casa.

Reciclaje de baterías

El reciclaje de baterías puede desempeñar un papel fundamental para satisfacer una demanda tan elevada de minerales. El 95% de los minerales de las baterías de los vehículos eléctricos pueden reciclarse, y numerosas empresas emergentes ya compiten por hacerse con una cuota de mercado. En enero de 2021, más de 100 empresas de todo el mundo reciclaban las baterías de los VE o tenían previsto hacerlo pronto.

El problema es que se espera que las baterías de los VE duren mucho tiempo, y la demanda de baterías puede superar la oferta de las recicladas. Las baterías usadas de los VE pueden utilizarse tal cual para el almacenamiento de energía estacionaria, lo que reduce su disponibilidad para el reciclaje.

El reto es que las empresas de reciclaje de baterías alcancen economías de escala para que el reciclaje merezca la pena. Al igual que en otras industrias, los esfuerzos de reciclaje pueden ser poco más que lavado verde de la industria.{«@context»: «https://schema.org»,»@type»: «FAQPage»,»mainEntity»: [{«@type»: «Question»,»name»: » ¿Qué contiene una batería para VE? «,»acceptedAnswer»: {«@type»: «Answer»,»text»: «Una batería de VE es un paquete de celdas individuales, cada una del tamaño de una pila AA. Esas celdas se agrupan en marcos protectores llamados módulos, cada uno con su propio circuito, y esos módulos se agrupan en un pack.» } }, {«@type»: «Question»,»name»: «¿Qué es la integración vertical?»,»acceptedAnswer»: {«@type»: «Answer»,»text»: «La integración vertical consiste en mantener los procesos de fabricación dentro de la empresa, en lugar de subcontratarlos a proveedores independientes, como hacen la mayoría de las empresas automovilísticas hoy en día.» } }] }